نحوه اجرای استاندارد سیستم های FRP جهت تقویت سازه های بتنی

1- مقدمه

در ایران از سیستم های FRP تحت عناوین متعدد مانند: مقاوم سازی با FRP، تقویت FRP و بعضا به صورت نادرست تحت عناوین تقویت با الیاف FRP، جهت تقویت و مقاوم سازی سازه ها بهره برده می شود. حال آنکه مشکل بزرگ کاربرد این سیستم ها در ایران، نگاه غیرفنی به این موضوع بوده و استفاده از آنها در بسیاری موارد با نگاه سطحی و باستناد پیش فرض های غیراصولی در دستورکار قرار می گیرد. این درحالی است میزان اثر بخشی و تقویت با استفاده از FRP به شرایط مختلف سازه مانند ابعاد مقطع، جزییات میلگردها، اهداف تقویت (خمشی، برشی یا محوری) و ... وابسته است. لذا برابر توصیه کلیه استانداردها و همچنین مدارک فنی سازندگان محصولات مرتبط با این موضوع، توجه به نکات زیر در هر شرایط الزامی و بسیار حائزاهمیت میباشد.

الف- کیفیت محصولات مورد استفاده: کنترل و بررسی مدارک فنی سازنده در خصوص مشخصات محصولات، در صورت نیاز انجام آزمایشهای فنی مرتبط با آنها و در نهایت بررسی سازگاری مصالح انتخاب شده با اهداف تقویت و مقاوم سازی سازه الزامی است. مواردی مانند: مقاومت کششی، دوام و پایایی، مقاومت در برابر افت، پیوستگی با سطح بتن و دمای تغییر ساختار ماده (Tg) از جمله مهمترین پارامترهای تعیین کننده مشخصات فنی محصولات سیستم های FRP می باشند.

ب- مطالعات طراحی سیستم های FRP: انجام مطالعات طراحی سیستم های FRP جهت تقویت سازه های بتنی مستلزم تسلط بر مبانی طراحی سازه های بتنی و اشراف بر مشخصات مکانیکی و رفتاری کامپوزیت FRP است. مباحثی مانند اثربخشی FRP تنها در محدوده رفتار ارتجاعی، نحوه انتقال بار از طریق پیوستگی بین سطح بتن و FRP، اهمیت بکارگیری درست و جزییات اجرایی صحیح و همچنین احتمال وقوع مودهای شکست غیرشکل پذیر، طراحی این سیستم ها را به امری تخصصی تبدیل می نماید. لذا انجام مطالعات طراحی سیستم های FRP جهت تقویت سازه های بتنی تنها توسط متخصصین که از دانش فنی و تجربه لازم در ارتباط با مقاوم سازی و بهسازی لرزه ای سازه ها و همچنین طراحی و اجرای سیستم های FRP برخوردار می باشند، قابل قبول و شایان اتکا خواهد بود.

پ- اجرای سیستم های FRP: مشخصا حدفاصل بین وارد شدن سیستم های FRP در عملکرد سازه ای در واقعیت و عدم برآورده شدن نیازهای مقاوم سازی و تقویت سازه، مرز باریکی است که در آن عواملی مانند اجرای صحیح سیستم های FRP و احراز شرایط عملکرد کامپوزیتی مورد انتظار، تعیین کننده میباشند. با توجه به مکانیزم انتقال برش بین FRP و مقطع بتنی موجود، اطمینان از ایجاد پیوستگی لازم، مستلزم حضور دانش فنی و تجربه مکفی در اجرای این سیستم ها بوده و بدین سبب فرآیندی تخصصی محسوب می گردد.

به صورت معمول جزییات نصب و اجرای FRP در مشخصات فنی محصولات و توسط سازنده محصول ارایه می گردد و ممکن است تفاوت هایی بین روش های ارایه شده توسط سازندگان وجود داشته باشد. علاوه بر این شرایط و نوع سازه در تعیین جزییات نصب و اجرای FRP موثر است.

گزارش حاضر با هدف تبیین شرایط کلی مورد نیاز و نکات فنی در این خصوص تهیه شده و می تواند راهنمای موثری در این ارتباط بشمار رود. جهت آگاهی بیشتر از کاربردهای سیستم های FRP در تقویت سازه های بتنی و همچنین مشخصات فنی الیاف مورد استفاده، به بخش گزارش فنی ام.اس.دی کو مراجعه فرمایید.

2- ملاحظات محیطی و شرایط اجرای سیستم های FRP

دما و رطوبت هوا و رطوبت سطح بتن در زمان نصب FRP و در دوره مشخصی بعد از اجرای آن (دوره عمل آوری) می تواند بر عملکرد سیستم های FRP تاثیرگذار باشد.

کلیه محصولات پایه اپوکسی مورد استفاده در سیستم های FRP مانند پرامر، رزین اشباع کننده و چسب ها نباید بر سطوح سرد، خیس، نمدار یا یخ زده (که تعریف دقیق هریک از این شرایط برابر مشخصات فنی سازنده تعیین میشود) اجرا گردند. در غیر این صورت عواقبی مانند اشباع ناقص الیاف و عمل آوری نامناسب رزین ها محتمل بوده و احتمال احراز شرایط پیوستگی لازم، بشدت کاهش خواهد یافت.

3- ترمیم و آماده سازی سطح بتن

رفتار سازه های بتنی تقویت شده با استفاده از سیستم های FRP، وابسته به بستر مطلوب بتن و آماده سازی و زیرسازی استاندارد آن است. در غیر این صورت، نتیجه عدم احراز شرایط پیوستگی و وقوع جداشدگی FRP از سطح بتن و یا کنده شدن پوشش بتنی از هسته مرکزی المان قبل از رسیدن به بار طراحی خواهد بود.

3-1- ترمیم بتن بستر

هر گونه آثار ضعف و آسیب پذیری در سطح بتن، که قرار است FRP بروی آن اجرا گردد، تهدید جدی در تامین شرایط پیوستگی لازم محسوب می گردد. توجه به این نکته ضروری است که شناسایی این ضعف و آسیب ها تنها با مشاهدات عینی و بدون حضور مستندات فنی و آزمایشگاهی امکان پذیر نخواهد بود.

از این رو با توجه به اهمیت موضوع، شناسایی و ثبت نقاط آسیب پذیر سطح بتن و بطورکل هر نوع ضعف یا نقص، که احزار شرایط پیوستگی بین FRP و سطح بتن را بخطر می اندازد، الزامی است. بدین منظور استفاده از مراجع فنی مرتبط با بحث شناسایی آسیب و ترمیم بتن (مانند ACI 546R و ICRI 03732) جهت ترمیم و آماده سازی بتن بستر باید در دستورکار قرار گیرد.

در این راستا اطمینان از سازگاری روش های ترمیم با سیستم های FRP امر حیاتی تلقی شده و باید با توجه به مدارک فنی سازنده و توسط مهندسین متخصص و مجرب کنترل و بررسی گردد.

3-1-1- آسیب های مربوط به خوردگی میلگردها

استفاده از سیستم های FRP جهت مقاوم سازی سازه های بتنی که خوردگی در میلگردهای المان وجود دارد مجاز نیست. زیرا این موضوع کاهش اثربخشی سیستم های مقاوم سازی با FRP را به دنبال داشته و این درحالی است که تخمین و وارد نمودن اثرات نیروهای منبسط شوندگی ناشی از اکسیداسیون فولاد در عملکرد سازه روند محاسباتی ساده نداشته و در نتیجه برآورد میزان این کاهش ممکن نخواهد بود. لذا قبل از هرگونه اقدام جهت اجرای FRP، ترمیم استاندارد میلگردهای خورده شده و اطمینان از توقف و اصلاح فرآیند خوردگی در آنها الزامی است.

3-1-2- تزریق ترک ها

ترک ها با عرض برابر یا بزرگتر از 0.3 میلی متر می توانند منشا ضعف و عدم احراز عملکرد مطلوب سیستم های تقویت با FRP واقع شوند. به عبارت دیگر این موضوع احتمال وقوع جداشدگی پوشش بتنی و یا گسیختگی FRP را افزایش می دهد. لذا ترمیم ترک ها با مشخصه بالا و تزریق تحت فشار رزین اپوکسی در آنها قبل از اجرای FRP الزامی است.

3-2- آماده سازی سطح (زیرسازی)

برابر ضوابط ACI 440.2R-08 شرایط آماده سازی (زیرسازی) سطح بتن، بسته به هدف سیستم های FRP در تقویت سازه، به دو گروه (1) معیار پیوستگی و (2) معیار تماس تفکیک می گردد. نیاز (گروه اول) یا عدم نیاز (گروه دوم) به عملکرد کامپوزیتی کامل پیوستگی- چسبندگی بین الیاف و سطح بتن وجه تمایز این دو گروه می باشد. به عنوان نمونه کاربردهای FRP در تقویت خمشی و برشی سازه های بتنی در گروه معیار پیوستگی و کاربردهای FRP در محصور نمودن ستون های بتنی (دورپیچ FRP) در گروه معیار تماس تعریف می شوند.

3-2-1- گروه معیار پیوستگی

کلیات شرایط لازم جهت آماده سازی سطح در گروه معیار پیوستگی در قالب نکات زیر تبیین شده است.

الف- هرگونه ضایعات، خط قالب و غیره از سطح بتن حذف و سطح هموار گردد. اجرای جزییات خاص در سطوح مقعر و گوشه های داخلی (تورفته) به منظور اطمینان از پیوستگی FRP و سطح بتن الزامی است.

ب- گوشه های تیز مقاطع بتنی به میزان حداقل شعاع 13 میلی متر گردگوشه گردد و زبری و ناهمواری سطوح گرد شده با استفاده از بتونه [1] اصلاح گردد.

پ- لایه های ضعیف سطح مانند شیرابه سطح بتن زدوده شود و سطح تا نمایان شدن سنگدانه های بتن ساییده شود. بدین منظور می توان از روش های سنگ زنی، شات بلست یا سندبلست استفاده نمود.

ت- سوراخ ها و خلل و فرج روی سطح بتن بخوبی باز شده و نسبت به پر کردن آنها توسط بتونه اقدام شود.

ث- زبری پروفیل سطح بتن حداقل معادل CPS 3 برابر ICRI 03732 (زبری بین 0 تا 0.8 میلی متر) مورد قبول می باشد. بدین منظور می توان از روش سنگ زنی و یا شات بلست استفاده نمود.

ج- بیرون زدگی و یا اعوجاج موضعی سطح به میزان متجاوز از 1 میلی متر مجاز نیست. برای اصلاح بیرون زدگی و یا اعوجاج موضعی کمتر از 1 میلی متر می توان از روش سنگ زنی و یا در صورت امکان تسطیح با بتونه استفاده نمود.

چ- پاکسازی سطح بتن و زدودن هر عامل مانع چسبندگی مانند گرد و غبار، رنگ، روغن و ... الزامی است.

3-2-2- گروه معیار تماس

کلیات شرایط لازم جهت آماده سازی سطح در گروه معیار تماس در قالب نکات زیر تبیین شده است.

الف- سطح بتن باید مسطح یا محدب باشد.

ب- سوراخ ها و خلل و فرج روی سطح بتن بخوبی باز شده و نسبت به پر کردن آنها توسط بتونه اقدام شود.

پ- از مصالح با مقاومت پایین در آماده سازی سطح استفاده نشود.

ت- سطح بگونه ای هموار باشد که از تماس کامل FRP و سطح بتن اطمینان حاصل گردد.

ث- پاکسازی سطح بتن و زدودن هر عامل مانع چسبندگی مانند گرد و غبار، رنگ، روغن و ... الزامی است.

4- اجرای FRP

4-1- اجرای پرایمر [2] و بتونه

قبل از نصب الیاف معمولا پرایمر به عنوان نفوذگر و جهت نفوذ در زبری سطح بتن اجرا می شود. پرایمر عامل موثری در ایجاد پیوستگی لازم بین بتن و FRP محسوب می گردد. بدیهی است سطح آغشته به پرایمر نباید تا نصب نهایی الیاف در معرض گرد و غبار و رطوبت قرار گیرد.

به دنبال اجرای پرایمر از بتونه جهت تسطیح ناهمواری ها و پر نمودن خلل و فرج استفاده می شود. سطح نهایی بعد از اجرای بتونه باید کاملا صاف و مسطح باشد.

برابر پیشنهاد سازندگان، معمولا بین زمان اجرای پرایمر و نصب نهایی الیاف وقفه کوتاهی وجود دارد و معمولا این وقفه در حدی است که پرایمر همچنان چسبناک باشد. حال آنکه در صورت طولانی شدن این وقفه و رسیدن پرایمر به گیرش نهایی، انجام یکسری اقدامات مضاعف برابر پیشنهاد سازنده و قبل از نصب الیاف الزامی است.

4-2- نصب و اجرای الیاف

رعایت نکات، ضوابط و روند پیشنهاد شده توسط سازنده جهت نصب و اجرای FRP الزامی است. مسایلی مانند توجه به شرایط محیطی شامل دما، رطوبت و ... و درنظر گرفتن شرایط سطح بتن حین اجرا و در دوره عمل آوری FRP از جمله این ضوابط محسوب می شوند.

در ادامه روند کلی نصب الیاف در دو حالت اجرای خشک یا تر تبیین شده است.

4-2-1- اجرای تر

الف- لایه ضخیمی از رزین اپوکسی اشباع کننده الیاف (در حدود 0.5 میلی متر) بروی سطح بتن (که پیشتر پرایمر بروی آن اجرا شده) اجرا می شود.

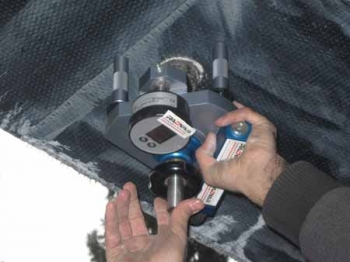

ب- الیاف از پیش بریده شده با استفاده از رزین اپوکسی اشباع می شود. این فرآیند به صورت دستی یا با استفاده از دستگاه اشباع کننده الیاف انجام می شود.

پ- الیاف اشباع شده بروی سطح بتن آغشته به رزین اپوکسی که هنوز تازه است و به گیرش نرسیده نصب شده و هوای محبوس بین الیاف و سطح بتن با استفاده از غلتک یا دیگر ابزار مناسب خارج می شود.

4-2-2- اجرای خشک

الف- لایه ضخیمی از رزین اپوکسی اشباع کننده الیاف (در حدود 0.5 میلی متر) بروی سطح بتن (که پیشتر پرایمر بروی آن اجرا شده) اجرا می شود.

ب- الیاف از پیش بریده شده بروی لایه ضخیم زرین اپوکسی نصب شده و هوای محبوس بین الیاف و سطح بتن با استفاده از غلتک یا دیگر ابزار مناسب خارج می شود.

پ- لایه دوم رزین اپوکسی بروی سطح الیاف اجرا شده و با فشار غلطک از اشباع کامل الیاف اطمینان حاصل می گردد.

تهیه شده توسط ام.اس.دی کو - طراحی و مجری سیستم های تقویت سازه های بتنی با استفاده از FRP

[2] رزین اپوکسی با ویزکوزیته مناسب جهت نفوذ در زبری و خلل و فرج بتن که با هدف ایجاد شرایط پیوستگی لازم بین سطح بتن و الیاف اجرا می گردد.

اجرای مقاوم سازی سازه های بتنی

اجرای مقاوم سازی با الیاف frp

اجرای مقاوم سازی ساختمان در گیلان

اجرای مقاوم سازی سازه های بتنی

اجرا و طراحی مقاوم سازی های بتنی و فلزی

اجرا مقاوم سازی سازه توسط مشاور EPC

اجرای مقاوم سازی با ژاکت بتنی

ااجرای مقاوم سازی با ژاکت فولادی

اجرای مقاوم سازی با دیوار برشی

اجرای آببندی در گیلان و مازندران

اجرای آببندی استخر در گیلان و مازندران

اجرای آببندی در مازندران

اجرای آببندی در گیلان

09120215547

مهندس شهاب فلاح چای

09120215547

اجرای

مقاوم سازی ، مقاوم سازی ، مقاوم سازی در گیلان ، مقاوم سازی ، کاشت

میلگرد ، کاشت میلگرد در گیلان ، اجرا مقاوم ساری در مازندران ، اجرای کاشت

میلگرد

کاشت میلگرد ، مقاوم سازی گیلان ، کاشت میلگرد ، کاشت میلگرد ،

کاشت میلگرد ، کاشت میلگرد ، کاشت میلگرد ، کاشت میله گرد ، کاشت میلگرد ،

میلگرد ، میلگرد، مشاور EPC ، کاشت میلگرد ، میله گرد ، میلگرد ، کاشت بولت

، بولت رزوه دار ، رزوه دار، کاشت میگرد ، کاشت میلگرد ، میلگرد ، میلگرد ،

بولت ، بولت ، میلگرد ، کاشت میلگرد ، FRP ، مقاوم سازی در مازندران ،

کاشت میلگرد مازندران ، کاشت میلگرد ، کاشت میلگرد در مازندران ، کاشت

میلگرد ، کاشت بولت ، بولت ، مقاوم سازی در مازندران ، مازندران ، رامسر ،

بهشهر ، چالوس ، چالوس ، نوشهر ، آمل ، بابل ، چالوس ، نوشهر ، بهشر ،

چابکسر ، رودسر ، چالوس ، چالوس ، رودسر ، رامسر ، رامسر ، مقاوم سازی در

رامسر ، کاشت میلگرد در رامسر ، کاشت میلگرد ، کاشت میلگرد ، کاشت میلگرد ،

کاشت میله گرد ، کاشت میله گرد ، کاشت بولت ، شرکت مشاور EPC ، بولت ،

مواد شیمیایی بتن ، مواد شیمیایی بتن ، گروت ، گروت مواد شیمیایی ، گروت ،

فوق روان کننده ، روان کننده بتن ، روان کننده ، ضد یخ ، ضدیخ ، گروت ، ژل

میکروسیلیس ، ژل میکرو سیلیکا ، پود آببندی ، پودر آببندی ، پودر آببند ،

آببندی مخازن ، آببندی استخر در مازندران ، کاشت میلگرد ، اجرای مقاوم سازی

در گیلان ، مقاوم سازی در گیلان ، مقاوم سازی ، مقاوم سازی در برابر زلزله

، بهسازی لرزه ای در گیلان ، مقاوم سازی ، مقاوم سازی در گیلان ، مقاوم

سازی در مازندران ، آببندی گروت اپوکسی ، اپوکسی در گیلان

کاشت بولت ،

کاشت میلگرد ، کاشت میلگرد ، کاشت بولت ، کاشت بولت رزوه دار ، کاشت میلگرد

، کاشت میلگرد در گیلان ، کاشت میلگرد در رودسر ، کاشت میلگرد در تالش ،

کاشت میلگرد در آمل ، کاشت میلگرد در کو چصفهان ، کاشت بولت ، کاشت میلگرد ،

آموزش کاشت میلگرد ، آموزش کاشت بولت ، روش کاشت بولت ، مقاوم سازی ،

مقاوم سازی با اف ار پی ، مقاوم سازی با الیاف ، مقاوم سازی با frp ، مقاوم

سازی سازه های بتنی ، مقاوم سازی در گیلان ، مقاوم سازی در ارومیه ، مقاوم

سازی در تبریز ، مقاوم سازی در اردبیل ، مقاوم سازی در مشهد ، مقاوم سازی

در نوشهر ، مقاوم سازی در بهشهر ، مقاوم در کرج ، مقاوم سازی در قزوین ،

مقاوم سازی در گیلان

شد.کاشت بولت با چسب هیلتی ، کاشت میلگرد با چسب RE500 ، کاشت میلگرد هیلتی ، چسب هیلتی ، هیلتی ، چسب کاشت هیلتی ، کاشت میلگرد با چسب آلمانی ، کاشت بولت با چسب هیلتی ، کاشت میلگرد با چسب هیلتی ، چسب اپوکسی ، اپوکسی و هارنر ، چسب اپوکسی برای کاشت میلگرد