اجرای الیاف frp کربن و شیشه در گیلان در رشت ، لاهیجان ، لنگرود

مهندس فلاح چای

09120215547

کاشت میلگرد و بولت

اجرای الیاف frp کربن و شیشه در گیلان در رشت ، لاهیجان ، لنگرود

مهندس فلاح چای

09120215547

کاشت میلگرد و بولت

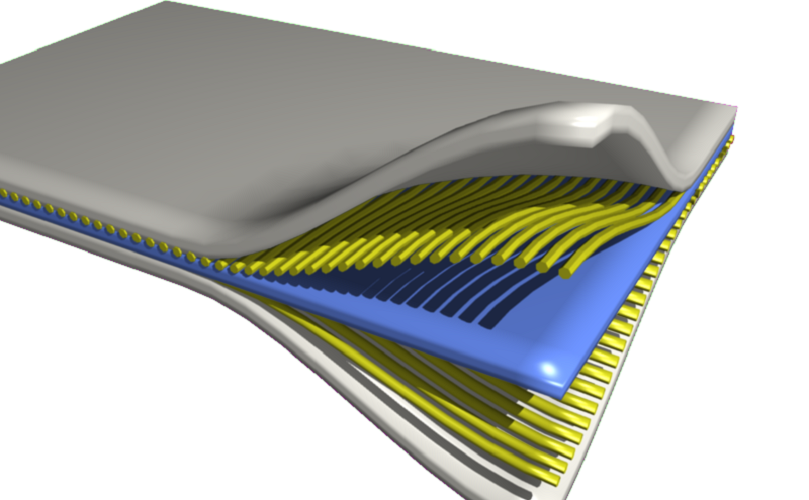

کامپوزیتهای زمینه پلیمری از یک رزین پلیمری (پالستیک تقویت شده مولکول درشت) به عنوان زمینه با رشتهایی به عنوان عامل تقویت کننده تشکیل شده است. از ویژگیهای این دسته از کامپوزیتها، کاربرد متنوع و گسترده، خواص خوب در دمای محیط، سهولت ساخت و هزینه کم است. این نوع کامپوزیتها بر اساس نوع تقویت شدن به شیشهایی، کربنی و آرامید تقسیم میشود. کامپوزیتهای پلیمری رشته شیشهای، شامل رشتههای شیشهایی پیوسته یا ناپیوسته در زمینه پلیمری است. در آینده بجای شیشه بیشتر از کربن به عنوان رشته تقویت کننده در کامپوزیتهای پلیمری استفاده خواهد شد چون رشتههای کربنی بیشترین استحکام ویژه و مدول ویژه را در میان مواد رشتههای تقویت کننده دارا هستند.

رشتههای آرامید موادی با استحکام و مدول بالا هستند که در اوایل دهه ۱۰۹۱ عرضه شدند. در کامپوزیتهای زمینه پلیمری، غیر از سه نوع رشته تقویت کننده شیشهایی، کربنی و آرامید، گاه از بور، کاربید سیلیسیم و اکسید آلومینیم در حد محدودی استفاده میشود. رشتههای بور در اجزا هواپیماهای نظامی، تیغهای پره بالگرد و برخی وسایل ورزشی بکار میرود. از رشته کاربید سیلیسیم و آلومینا در راکتهای تنیس مدار چاپی و دماغه مخروطی موشک استفاده میشود.

کامپوزیتهای زمینه پلیمری از رایج ترین دسته کامپوزیتها هستند که شامل زمینهای از جنس پلیمر (رزین) که با فاز توزیع شدهی تقویت کننده متصل شده است. مواد پلیمری مانند اپوکسی و پلی استرها در مقایسه با فلزات خواص مکانیکی خیلی بالا ندارند. به عنوان مثال استحکام کششی قویترین پلیمرها، رزین اپوکسی ۱۴۰ مگا پاسکال است و علاوه بر استحکام کم، مقاومت به ضربه این پلیمرها نیز کم است.

در کامپوزیتهای زمینه پلیمری الیاف تقویت کننده باید خواص مکانیکی از جمله استحکام کششی بسیار بالایی نسبت به زمینه پلیمری داشته باشند. با افزایش تقویت کننده به زمینه پلیمری استحکام کششی و مدول کشسانی کامپوزیت افزایش مییابد. در موقع اعمال بار قسمت اعظم نیرو توسط الیاف تحمل میشود و زمینه پلیمری در واقع ضمن حفاظت الیاف از صدمات فیزیکی و شیمیایی، کار انتقال نیرو به الیاف را انجام میدهد. در ضمن زمینه الیاف را مانند یک چسب کنار هم نگه میدارد و البته گسترش ترک را محدود میکند. روشهای مختلفی برای ساخت کامپوزیتها وجود دارد که در کل به روش قالب گیری بسته و باز صورت میگیرد که سادهترین روش نیز، فرآیند قالبگیری باز است که برای تولید قطعات بزرگ استفاده میشود. پالتروژن یکی از اقتصادیترین روشهای تولید پروفیلهای کامپوزیتی مورد استفاده در صنایع ساختمان است که برای تولید قطعات سبک و مقاوم در برابر خوردگی استفاده میشود. امروزه کامپوزیتهای زمینه پلیمری کاربردهای فراوانی دارند که از جمله آنها میتوان به قطعات به کار رفته در صنعت هوا و فضا، لولههای انتقال گاز ، تابلو برقهای کامپوزیتی و … اشاره کرد.

یک رزین ترموست است که از واکنش پلیمریزاسیون مابین یک الکل دو یا چند عاملی با یک کربوکسیلیک اسید دو یا چند عاملی ایجاد میشود. استحکام مکانیکی، مقاومت شیمیایی این پلیمر به عامل پختکننده وابسته بوده و سرعت پخت آن با کاتالیزور قابل کنترل است. دما نیز نقش تعیین کنندهای بر سرعت و زمان پخت دارد. البته برخی از آنها دمای ℃ ۲۵۰ را نیز تحمل میکنند. کارایی اغلب پلی استرها در دمای ℃ ۸۰ مداومت حضور در این دما و دماهای بالاتر موجب افت خواص میشود. عمدتاً در کامپوزیتهای زمینه پلیمری تقویت شده با الیاف شیشه از رزین پلی استر استفاده میکنند. در موردکاربرد الیاف شیشه به همراه رزین پلی استر باید از ژل کوت مناسب استفاده کرد تا از نفوذ رطوبت به فصل مشترک الیاف و رزین جلوگیری کرد.

منشا به دست آمدن آن از رزین اپوکسید است. از آنجا که واکنش پخت آنها در دمای کم و فشار پایین میسر است لذا فرآیند تولید سادهای دارند. کامپوزیتهایی که زمینه آنها اپوکسی است دارای چگالی کم و خواص مطلوبی برای صنایع هوا فضا هستند و بسیاری از کامپوزیتهای کربن دارای چنین زمینهای هستند. چند لایههای رزین اپوکسی از اهمیت فوق العادهای در صنایع هواپیما سازی برخوردارند. بسیاری از قطعات ساختاری از جنس الیاف کربن و رزین اپوکسی جایگزین آلیاژهای فلزی شدهاند و نتایج مطلوبی را نیز داشتهاند. همچنین از این رزین به همراه الیاف آرامید در ساخت موتور راکت و کپسولهای تحت فشار به روش رشته پیچی استفاده میشود. علاوه بر آن، رزینهای اپوکسی به طور وسیعی به همراه الیاف و ساختارهای لانه زنبوری برای ساخت ملخهای هلیکوپتر استفاده میشود.

این ماده از واکنش بین یک فنول و آلدئید به دست میآید. مکانیزم واکنش بین فنول و فرم آلدئید هنوز به طور کامل شناخته شده نیست با این وجود این مشخص است که واکنش شروع توسط فعال شدن حلقههای بنزنی با گروههای هیدروکسیل صورت میگیرد. حلقههای فنول دارای سه رادیکال آزاد هستند، بنابراین امکان ایجاد اتصال عرضی وجود دارد. این رزینها معمولاً کدر هستند و رنگ آنها از کهربایی کم رنگ و قهوهای تا سیاه تغییر میکند. این رنگ تیرهی آنها، کاربردشان را محدود میکند. این رزینها، جز رزینهای با کاربرد عمومی محسوب میشوند و در اشکال پولک، فیلم مایع و پودر موجود هستند. این رزینها دومین رتبه را در بین رزینهای گرما سخت پرمصرف دارند. رزینهای فنولیک به دلیل تفاوتهای فیزیکی و شیمیایی اجزا، خواص متنوعی را در بر میگیرند. کاربردهای مرسوم از این مواد عبارتند از سازههای عایق برای ولتاژهای بالا، چرخ دندهها، ….همچنین از فنولیکها به عنوان چسب پوشش و لایه برای قطعات قالبگیری استفاده میشود.

دستهی دیگری از رزینها، آمینها هستند که از مونومرهای اوره و فرمالدئید به دست میآیند. با اتصال فرمالدئید در زنجیره اتصال عرضی پدید میآید.

پلی آمیدها که کولار یکی از آنهاست پودری شکل هستند. به منظور مصرف در کامپوزیتها ابتدا در یک حلال حل میشوند و سپس از آنها قطعه ساخته میشود و در ادامه حلال را خارج میکنند. کولار میتواند تا حدود ℃ ۴٠٠٠ را تحمل نماید و علت آن وجود زنجیرههای آروماتیک در استخوان بندی اصلی زنجیرههای آن است.

کامپوزیتهای گرما سخت – تقویت شده با الیاف معمول – استحکام و سفتی بالایی از خود نشان میدهند ولی رفتار شکنندهای دارند. این رزینها امکان جذب مقادیر بالایی انرژی بدون تخریب و صدمه و کاهش استحکام را ندارند. حتی ضربههای با سرعت پایین میتواند کاهش شدیدی در استحکام فشاری این مواد ایجاد نماید. اخیراً کامپوزیتهای با زمینهی گرما نرم توسعه یافتهاند. شناخته شده ترین آنها کامپوزیت الیاف کربن و رزین پلیاتراترکتون است. پلی اتراترکتون یک پلیمر حلقوی است و در دمای اتاق و سرعت پایین کرنش قادر به تغییر شکل پلاستیک و رسیدن به کرنش شکست تا ۱۰۰٪ است. کامپوزیتهای بر پایه پلی اتراترکتون با فرآیند قالبگیری فشاری ساخته میشوند. محصولات نهایی کیفیت بسیار خوبی دارند و دارای حداقل حباب و سطح نهایی بسیار خوب هستند.

این رزینها محصول واکنش رزینهای اپوکسی با اسیدهای غیر اشباع اتیلنی هستند. به جز حالات خاص، معمولاً رزینهای مینیل استر دارای انتهای غیر اشباع هستند. این انتها میتواند واکنش شبکهای شدن را انجام دهد و نیز میتواند پلیمریزاسیون زنجیرههای وینیل استر را انجام دهد. آنها را به تنهایی با واکنش رادیکال آزاد پخت نمود و یا در مونومری مانند استایرن حل نمود و رزین مایع به دست آورد. در این صورت وینیل استر را میتوان مانند رزین پلی استر استفاده نمود. رزینهای وینیل استر خواص چقرمگی و مقاومت شیمیایی بسیار بهتری نسبت به رزینهای پلی استر دارند. زنجیر اصلی اپوکسی سازنده وینیل استر موجب پیدایش چقرمگی و ازدیاد طول کششی بالاتر میشود. جرم مولکولی رزینهای وینیل استر به انتخاب نوع اپوکسی به کار رفته بستگی دارد. به این دلیل استحکام کششی، ازدیاد طول،نقطه نرمی،، و واکنش پذیری رزین نهایی توسط جرم مولکولی و ساختار اولیه تعیین میشود.

تقویت کنندههای کامپوزیت های زمینه پلیمری به سه دسته تقسیم میشوند.

فایبرگلاس یک نام معمولی از کامپوزیتهای زمینه پلیمری است که توسط الیاف ریز شیشه تقویت شده است. الیاف شیشه به دو شکل فاز پیوسته و ناپیوسته در زمینه این نوع کامپوزیتها استفاده میشود. به طور کلی % ۹۰ کامپوزیتهای شیشه به طور وسیعی به عنوان الیاف تقویت کننده به علت ایجاد خواص به معنای الکتریکی و یک عایق عالی است.

پلیمری است که با الیاف شیشه تقویت میشوند. مزایای استفاده از این تقویت کنندهها به شرح زیر است.

کامپوزیتهای زمینه پلیمری که با الیاف کربن تقویت شدهاند CFRP نام دارند. الیاف کربن یکی از قویترین الیاف هستند، شامل کربنهای غیر گرافیتی (حدود% ۹۰) که به وسیله کربونیزاسیون الیاف طبیعی یا مصنوعی پلیمری در دمای بالاتر از ℃ ۲۷۰۰ و یا از تاب خوردن مواد آلی مانند قیر و رزین به وجود میآیند. اگر عمل کربونیزاسیون به صورت کامل انجام شود به مدول یانگی در حدود ۵ برابر فولاد دست مییابید. فاز تقویت کنندهی الیاف پیوسته و ناپیوسته کربن با قطر ۰/۰۰۰۴ است.. الیاف کربن خیلی گران هستند. این الیاف محدوده وسیعی ار خواص را ایجاد میکنند بنابراین به مهندسین اجازه میدهند که کامپوزیتهای بهتری را طراحی کنند. وقتی الیاف کربن در یک زمینه پلیمری به عنوان تقویت کننده استفاده میشوند خواص زیر را ایجاد میکنند.

خواص کامپوزیتها به طور حتم مربوط به خصوصیات مواد سازندهی و همچنین توزیع و فعل و انفعال بین آنهاست. خواص کامپوزیت ها ممکن است بخشی از مجموع خصوصیات سازنده شان باشد یا سازندهها در یک روش متقابل واکنش دهند که نتیجه آن بهبود خواص کامپوزیت باشد. جدا از خصوصیت مواد سازنده کامپوزیت، هندسه تقویت کننده در خواص کامپوزیتها تا حدی تاثیر میگذارد. توزیع غلظت و نحوهی جهت یابی تقویت کننده نیز خواص کامپوزیت را تغییر میدهند. شکل فازهای ناپیوسته که ممکن است کروی، استوانهای، چهارگوش، منشوری یا مسطح باشد و اندازه و مقدار توزیع انها نوع بافت کامپوزیت را کنترل میکند. همچنین مقدار جزیی فصل مشترک که نقش مهمی در تعیین حد فعل و انفعال بین تقویت کننده و زمینه دارد، در خواص کامپوزیتها موثر است.گاهی اوقات کامپوزیتها دارای ویژگیهای منحصر به فردی هستند که این ویژگیها در هیچ یک از اجزای سازنده وجود ندارد.

پارامترهای مهم دیگری بر خصوصیات کامپوزیتها تاثیر گذار هستند، مانند رفتار منحنی تنش، کرنش تقویت کننده و زمینه و درصد حجمی آنها و جهت تنش و یا بار اعمالی. جهت تقویت کننده نیز بر ایزوتروپی سیستم موثر است. مواد کامپوزیتی یا ایزوتروپ یا آنزوتروپ که توسط ساختار کامپوزیتها تعیین میشود. مواد ایزوتروپ موادی هستند که خواص آنها بستگی به جهت مورد اندازهگیری ندارد و مواد آنزوتروپ موادی هستند که خواص آنها در طول یک محور به خصوص و یا موازی یک محور به خصوص، از خواص اندازه گیری شده در دیگر جهتها متفاوت است. بر طبق قانون مخلوطها و با استفاده از روابط ریاضی خواص مواد کامپوزیتی تعریف میشود.

نیروی حاصل از گره خوردگی زنجیرههای پلیمری یکی از دلایل افزایش استحکام در پلیمرهاست که این حالت گره خوردگی پس از اعمال نیروی کششی باز میشود و منجر به کاهش استحکام مکانیکی میشود. نیروی کششی موجب لغزش، چرخش و از هم باز شدن زنجیرهها و در نهایت منجر به افزایش طول میشود. البته با حذف نیرو و گذشت زمان ویژگیهای از بین میروند و زنجیرهها به حالت ابتدایی خود برمیگردند. در چنین حالتی گفته میشود که پلیمر از خود رفتار ویسکوالاستیک نشان داده است.

حالت ویسکوالاستیک قابلیت تغییر شکل در زنجیرهها در اثر اعمال تنش و حذف تغییر شکل پس از تنش است. از جمله عوامل موثر بر ویژگی ویسکوالاستیک مواد، سرعت کرنش است. در صورتی که نیروی کششی به سرعت اعمال شود، ماده ترموپلاستیک از خود رفتار ترد نشان خواهد داد. اما در صورتی که نیرو به آهستگی اعمال شود زنجیرهها روی هم میلغزند و رفتار ویسکوالاستیک دیده میشود. در واقع میتوان گفت که رفتار ویسکوالاستیک وابستگی تغییر شکل کشسان و دائم را به زمان نشان میدهد.

علاوه بر سرعت کرنش، دما نیز در رفتار ویسکوالاستیک موثر است. در صورتی که اعمال تنش کششی در دماهای پایین صورت بگیرد، پلیمر از خود رفتار ترد نشان میدهد. با افزایش دما رفتار ویسکوالاستیک تشدید میشود.

با افزایش تنش کششی، پلیمر دچار تغییر شکل دائم میشود. فرآیند تغییر شکل دائم در فلزات و پلیمرها با یکدیگر متفاوت است. تغییر شکل دائم در فلزات به دلیل حرکت نابه جاییهاست در حالی که منشاً تغییر شکل دائم در پلیمرها لغزش زنجیرهها و کشیده شدن زنجیرهها است. در پلیمرها پس از نقطه تسلیم، تنش لازم برای ازدیاد طول کم میشود و مجدداً افزایش مییابد تا به مرز نقطه شکست جسم برسد. علت کاهش تنش پس از رسیدن به نقطه تسلیم ایجاد پدیده گلویی شدن است. با افزایش تنش، زنجیرهها باز میشوند و حالت صاف به خود میگیرند. صاف شدن زنجیرهها باعث ایجاد اتصال واندروالس میشود و نیروی بیشتری برای افزایش کرنش لازم است.

مسئله دیگری که در پلیمرها مورد بررسی قرار میگیرند، پدیده خزش است. معمولاً مقاومت خزشی پلیمرها کم است و زنجیرههای پلیمری به سرعت تغییر شکل میدهند و دچار کرنش میشوند. در پلیمرها بر خلاف سرامیکها و فلزات، کرنش با گذشت زمان افزایش مییابد. مرحله مهم خزش که مرحله پایداری است در پلیمرها وجود ندارد. در پلیمرها با افزایش دما سرعت خزش افزایش مییابد زیرا با افزایش دما گرانروی کاهش مییابد.

در پلیمرها برخلاف سرامیکها و فلزات وقتی ماده تحت تاثیر تنش معینی دچار کرنش میشود، با ثابت ماندن تنش میزان کرنش ثابت نمیماند. در حقیقت در اثر سیلان زنجیرهها، با گذشت زمان تنش ذخیره شده در زنجیرهها کاهش مییابد. از این رو برای آنکه کرنش ثابت باقی بماند بایستی تنش کاهش یابد. چنین رفتاری به دلیل رفتار ویسکوالاستیک پلیمرهاست و به استهلاک تنش موسوم است. زمان استهلاک تنش در پلیمرها متفاوت است و تحت تاثیر دمایی است که پلیمر در آن دما قرار دارد.

ویژگی دیگری که در پلیمرها مورد بررسی قرار میگیرد مقاومت به ضربه است. در واقع مقاومت به ضربه تحت تاثیر رفتار ویسکوالاستیک پلیمرهاست. اگر سرعت کرنش زیاد باشد و زنجیره های پلیمری زمان کافی برای لغزش و چرخش نداشته باشند، پلیمر از خود رفتار ترد نشان میدهد. معمولاً در کامپوزیتهای پلیمری دمایی وجود دارد که در درجه حرارتهای پایینتر از آن دما پلیمر از خود رفتار ترد نشان میدهند و در درجه حرارتهای بالاتر از آن دما رفتار ترد دیده نمیشود.

پلیمرهای بلورین در هنگام اعمال تنش کششی رفتار دیگری از خود نشان میدهند. از آنجا که پلیمرهای بلورین به طور کامل بلورین نیستند و توسط قسمتهای آمورف، هم اتصال یافتهاند، تحت تاثیر تنش کششی، قسمتهای بلورین از ناحیه آمورف تغییر شکل مییابند و در یک راستا قرار میگیرند، ضمن آنکه با افزایش تنش از قسمت آمورف دچار شکست میشوند.

در صورتی که زمینههای پلیمری توسط ذرات تقویت شده باشند. ویژگیهای دیگری نسبت به پلیمرهای تقویت شده با الیاف به دست میآید. ذرات برای افزایش مدول یانگ، مقاومت خزشی و یا ایجاد ویژگیهای مغناطیس و در برخی مواقع به منظور زیبایی به زمینه افزوده میشوند. حضور ذرات باعث افزایش سختی و استحکام میشود. همپنین مقاومت سایشی و حرارتی پلیمر را نیز افزایش میدهد.

کامپوزیتهای زمینه پلیمری به خاطر قیمت پایین که نسبت به دیگر کامپوزیتها دارند بیشتر استفاده میشوند.این کامپوزیتها وزن بسیار کمی دارند اما در مقابل استحکام کششی بالا، چقرمگی شکست بالا، سفتی بالا، مقاومت سایشی و مقاومت به خوردگی خوب آنها باعث شده که در مصارف گوناگون از آنها استفاده شود. مشکل اصلی آنها مقاومت گرمایی پایین است که باعث شده در بسیاری از جاها محدودیت استفاده داشته باشید.